Anodizing Coating

국내 최초 Clean Room In-line Full-auto Anodizing

-

제품 오염 최소화

Particle -

제품 균일한 품질 유지

Quality

-

Peeling Bath

-

Anodizing Auto Controller

-

Anodizing Bath & Hoist

-

Smock Room

-

물류이동 Clean Room

-

Clean Oven

| Division | AS Tech | Other Company | Remark |

|---|---|---|---|

| 다양한 생산 가능 |

|

|

|

| 생산라인/박리 라인 구분 |

|

|

|

| 최적의 공정 환경 |

|

|

|

| Data 기록 관리 |

|

|

MES 구축 |

| AS Tech 기술력 | |

|---|---|

| 기술력 |

1. 가변 전류를 통한 Anodic Film 물성 변화로 최적의 피막 성장 조건 확립(U,C,S 코팅) 2. 황산법, 수산법, 혼산법, PEO 모두 적용 가능한 기술력 과 Solution 보유 3. 정류기 Soft Start 기능 적용으로 Burning 방지하고 Density Anodic Film 구조 형성 4. 전 제품 Di Sealing(봉공 처리) 적용으로 내식성 향상 |

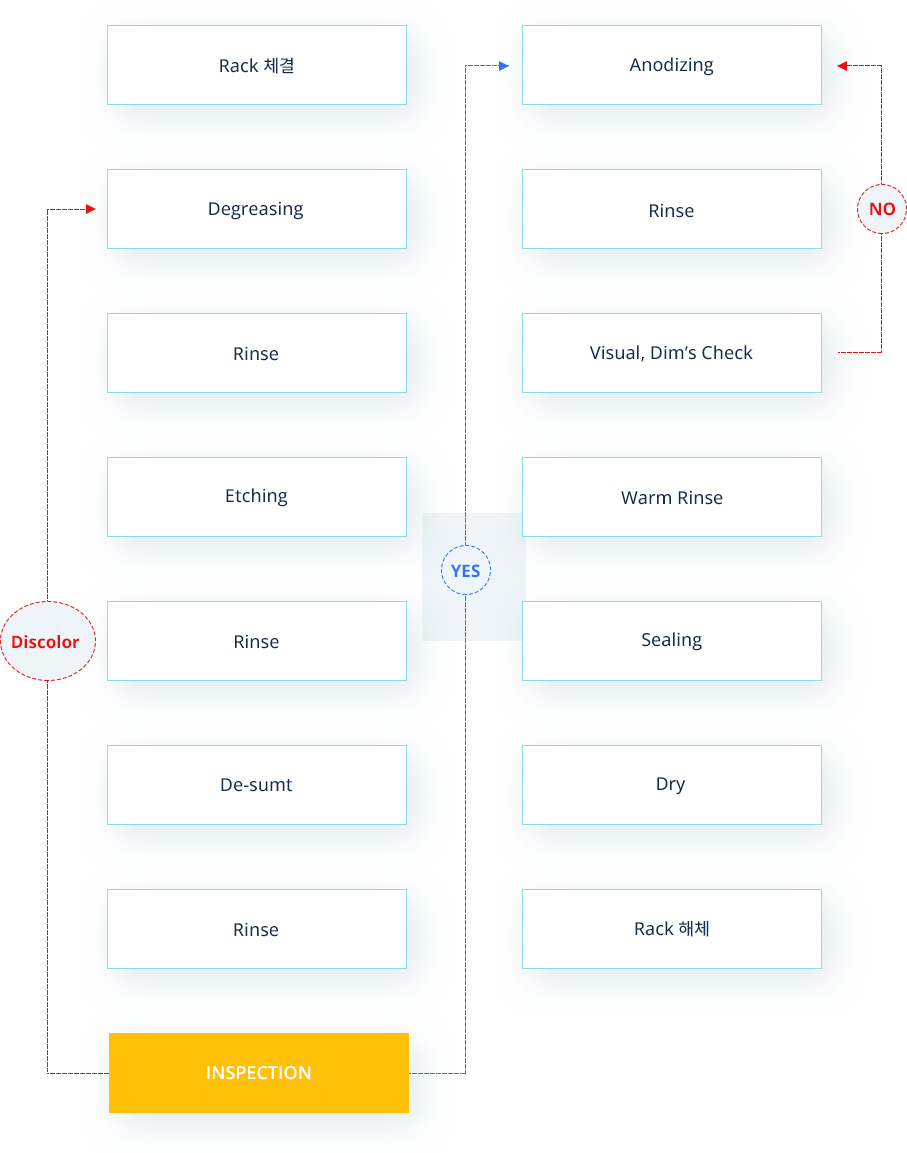

Anodizing Process

특수 Coating (DFtech)

| 구분 | APS Coating | SPS Coating | ARC Coating |

|---|---|---|---|

| 사용 목적 | 부품의 플라즈마 저항 특성 부여를 통한 파티클 발생 제어 및 공정 안정 | 부품의 플라즈마 저항 특성 부여를 통한 파티클 발생 제어 및 공정 안정 | 모재와 ARC 코팅 면간 접착력을 향상시켜 오염물 증착 향상으로 파티클 제어 효과 향상 |

| 코팅 구분 | Y2O3, YAG, YF3-Ⅰ/Ⅱ 外 | Y2O3, YAG, YF3-Ⅰ/Ⅱ 外 | Al Wire 용사 |

| 주요 특징 | 내플라즈마 저항 특성 우수 | 내플라즈마 저항 특성 우수 Powder Size를 감소시켜 코팅 밀도를 개선한 방법 | 오염물 증착 향상 (Depo) 파티클 제어 효과 |

기타 표면처리

Mechanical Polishing

Chemical Polishing (Chemical Etching, CP)

Electric Polishing (EP)

Bead Blast